Tunneli tüüpi kullaploki vaakumvalusüsteem

Loogiline lahendus

Viimastel aastatel on investeerimisväärismetallide turg muutunud üha nõudlikumaks: tänapäeval peavad valuplokil olema juveeliga samad esteetilised omadused.

Kasutades enne HS-VF260 turuletulekut turul olnud masinaid, sai toota mõistliku kvaliteediga tooteid, kuid operaatoritel oli neid raske hallata. Tegelikult piirdus tööparameetrite kalibreerimine ja tavaline hooldus peaaegu eranditult kõrgelt spetsialiseerunud töötajatega.

HS-VF260 turuletoomine muutis valdkonnas revolutsiooni: ettevõtteid üle kogu maailma tarniti kohandatud tunnelahjudega, mis olid skaleeritavad vastavalt tootmistüübile (valuplokk alates 1 untsist, kuni 400 untsi või 1000 untsi), mille hooldus oli juurdepääsetav.

Ainus lahendus oli lihtsa ja kasutajasõbraliku liidesega (HMI puutetundlik ekraan) induktsioontunnel-ahi projekteerimine, mida saab ühe mutrivõtmega isegi täielikult lahti võtta.

Traditsioonilise süsteemi kriitilised probleemid ja puudused

Ahi on vabas õhus ja leek põleb alati, mistõttu on tööõnnetuste oht väga suur.

Suurem metallikao oht.

Märkimisväärne aurude eraldumine, mille taastamine on ettevõttele väga kulukas, ja tugeva elektromagnetvälja arendamine.

Paljud tarbekaubad, näiteks tiiglid, on kasutatud ja kuluvad kiiresti, mis tähendab suuri tegevuskulusid.

Valmis valuploki kvaliteet (läige, puhtus, tasasus) on keskmiselt kõrge.

Ahi nõuab operaatorite pidevat kohalolekut.

Tunnel ahju kulla vaakumvalusüsteem

tootlikkus: 4 plokki/tunnis, iga plokk kaalub 15kg;

Maksimaalne töötemperatuur: 1350-1400 kraadi Celsiuse järgi;

Kaitsegaasi tüüp: lämmastik; Õhukulu: 5/H;

Ahju sisselaskevee temperatuur ja generaator: kuni 21 kraadi Celsiuse järgi;

Veekulu kokku: 12-13/H;

Nõutav jahutusvee rõhk: 3 kuni 3,5 baari;

Ventilatsiooniks vajalik õhuvool: 0,1 m/s;

Nõutav õhurõhk ahjust: 6 baari;

Aruande tüüp ja eraldaja: grafiit 400 untsi;

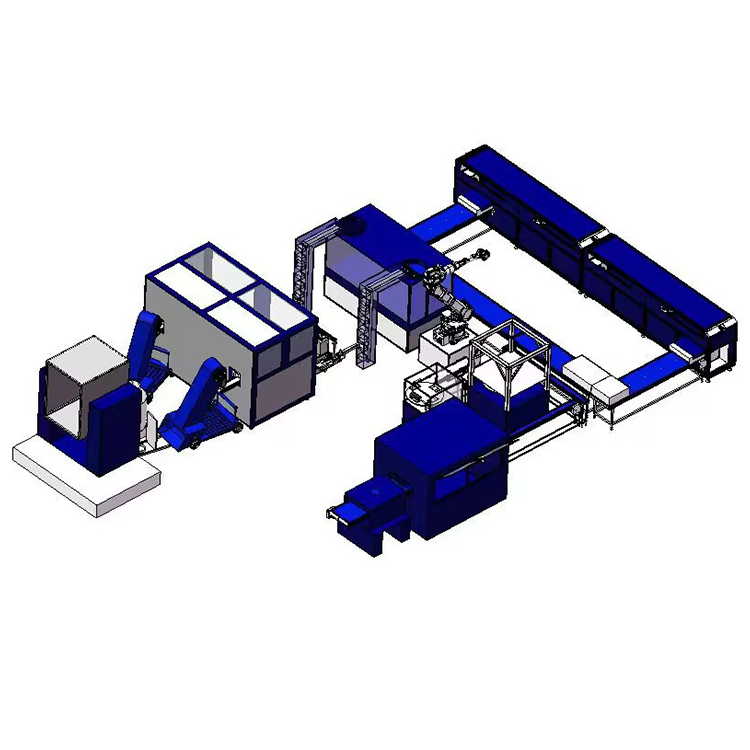

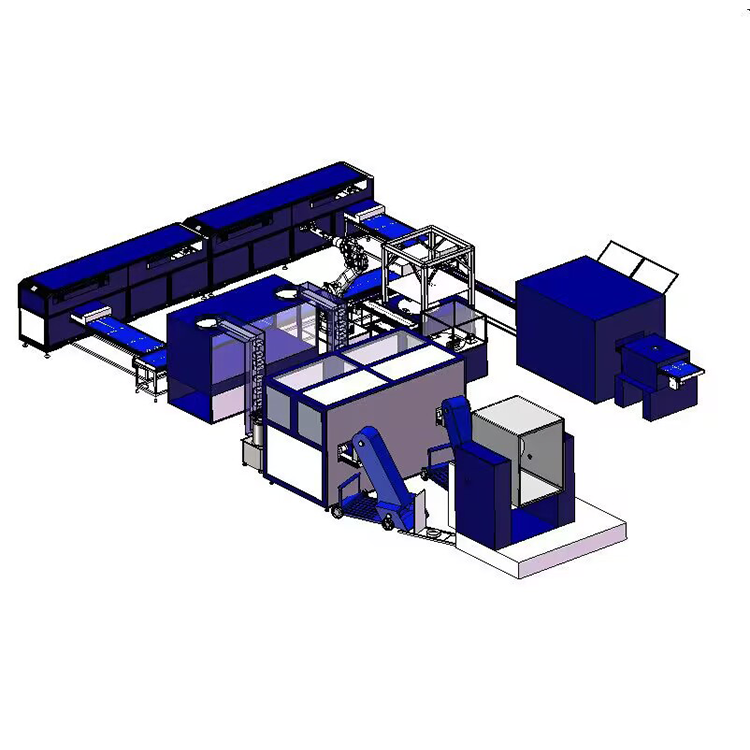

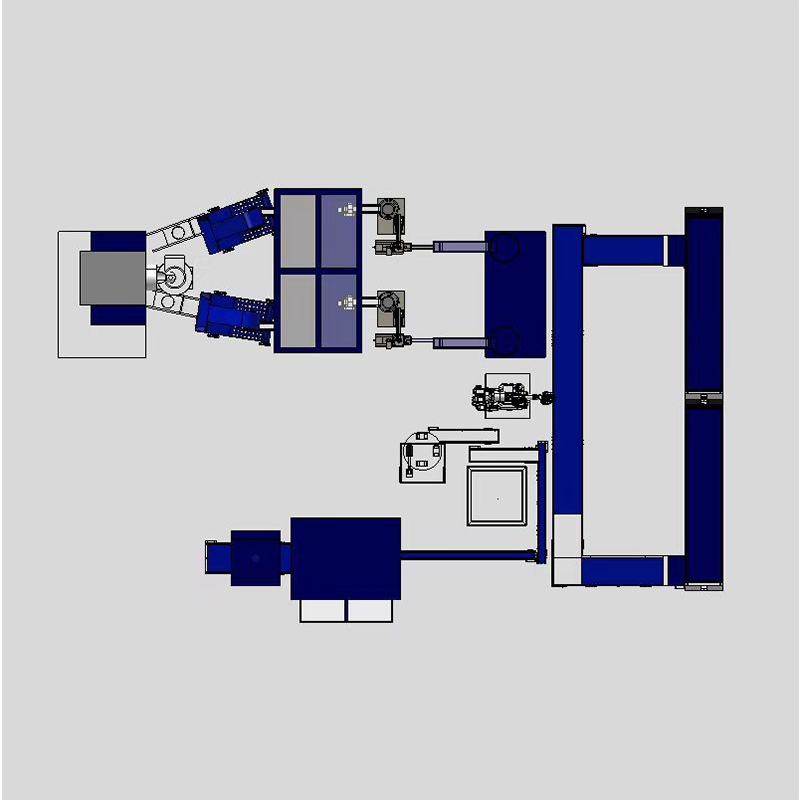

Ahjupaigaldise kogupindala on 18,2M2, pikkus 26500mm ja laius 2800mm.

Sulamistunneli sõlme juhivad järgmised alad/töökohad:

Disainitud roostevabast terasest. Kasutamine: kullaosakeste pakkimiseks grafiidilehtedesse. Peamine

komponendid: Elektrilise tõukejõuga seadme nihe.

Sisestusparameetri ala Kasutamine:

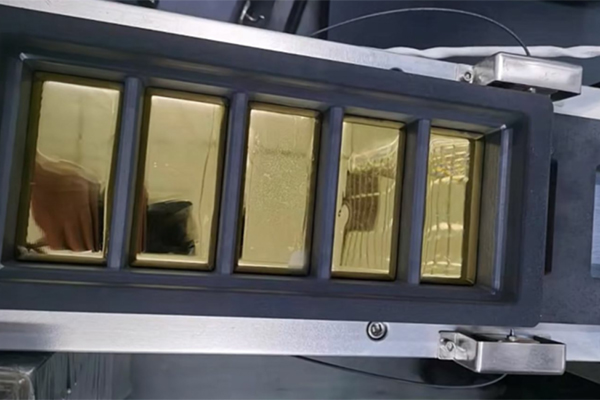

Piirata välisõhu sisenemist tunnelisse Jahutussüsteem: vesi Põhikomponendid: pneumaatilise juhtimisega mobiilne vahesein, otsik Lämmastiku sissepritse.

Sulamistsooni kasutamine:

kasutatakse kullaosakeste sulatamiseks Jahutussüsteem: vesi Põhikomponendid: tulekindla tsemendiga vooderdatud induktiivpool, infrapuna

Temperatuuriandur, lämmastiku etteandesüsteem

Jahutustsoon:

pneumaatilise juhtimisega vahesein, otsik Sisestage lämmastikku. ja vaakum.

Mahalaadimise tsoon:

Disainitud roostevabast terasest. Eesmärk:

Lõpetage aruandest valmistoode.

Toitemoodul, Üldmoodul: Toide: 380v, 50Hz; 3 faasi generaatori võimsus:

60 kW; teised on 20 kW. Kogu vajalik võimsus: 80KW

Juhttsoon:

Tööruum kõikide ahjude jaoks

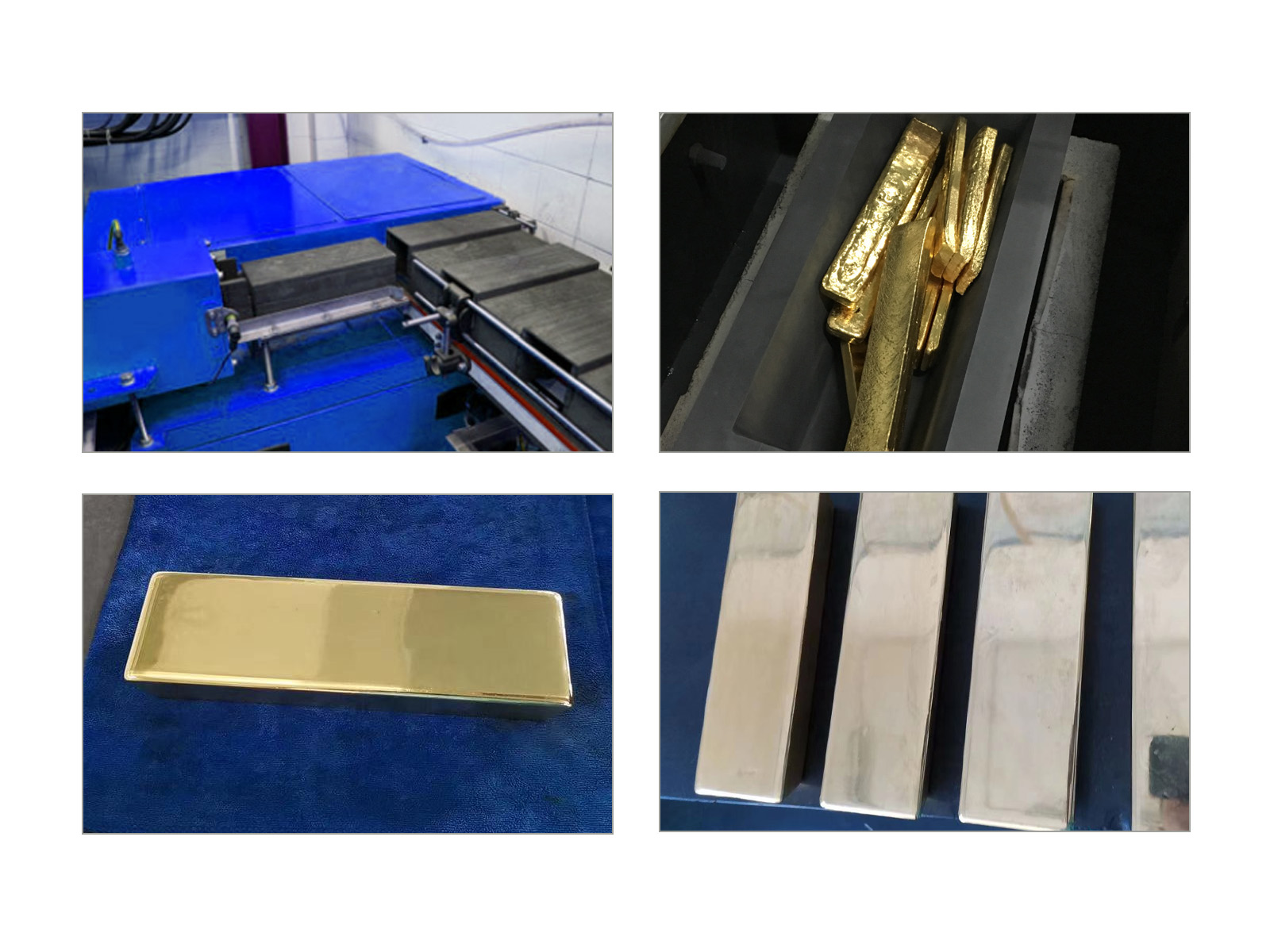

Toote väljapanek

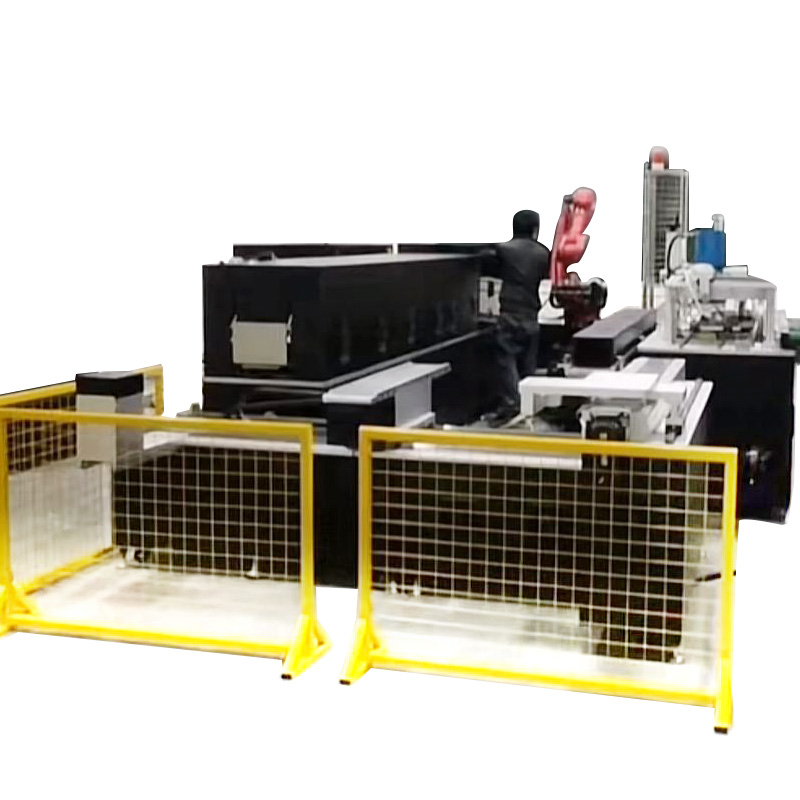

Mis on täisautomaatne tunnelahju kullakangi tootmisliin?

Täisautomaatne tunnelahju kullakangi tootmisliin: revolutsiooniline kullatööstus

Kullatööstus on alati olnud rikkuse ja õitsengu sümbol ning nõudlus kullakangide järele kasvab jätkuvalt. Tehnoloogia arenedes on kullakangide tootmine dramaatiliselt muutunud. Üks innovaatilisemaid arendusi tööstuses on täisautomaatne tunnelahju kullakangi tootmisliin. See tipptehnoloogia on muutnud kullakangide valmistamise viisi, parandades tõhusust, täpsust ja kvaliteeti. Selles artiklis uurime, mis on täielikult automatiseeritud tunnelahju kullakangi tootmisliin, kuidas see töötab ja selle mõju kullatööstusele.

Mis on täisautomaatne tunnelahju kullakangi tootmisliin?

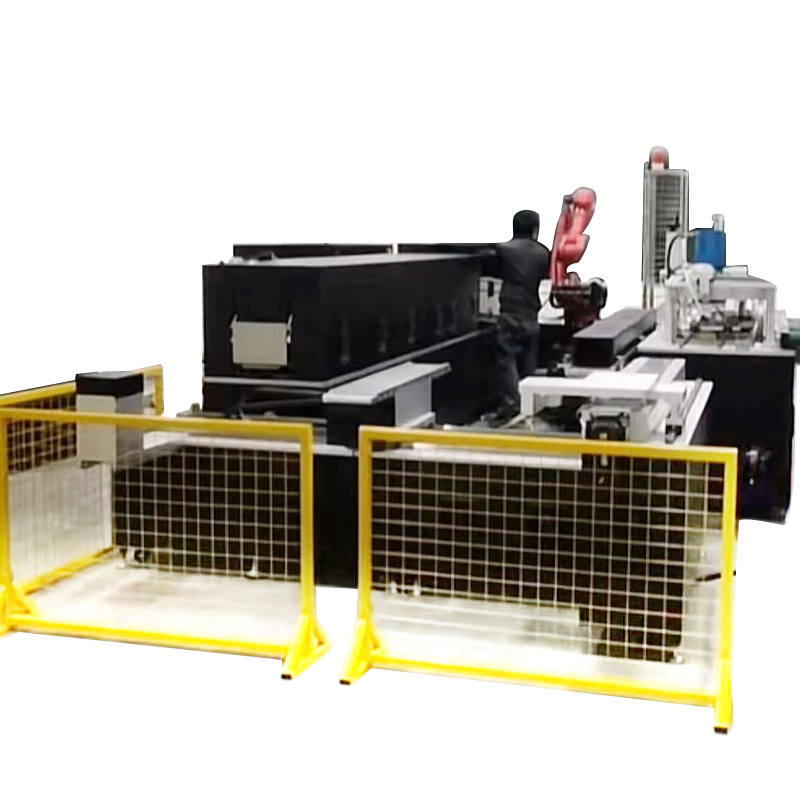

Täisautomaatne tunnelahju kullakangi tootmisliin on täiustatud süsteem, mis on spetsiaalselt loodud automatiseeritud kullakangi tootmiseks. See koosneb reast omavahel ühendatud masinatest ja seadmetest, mis töötavad sujuvalt koos, et muuta toorained valmis kullakangideks. Kogu protsess on täielikult automatiseeritud ilma käsitsi sekkumiseta, vähendades oluliselt inimliku vea ohtu.

Sarja põhikomponent on tunnel-ahi, mis on spetsiaalselt kulla sulatamiseks ja rafineerimiseks loodud ahi. Ahi on varustatud täiustatud temperatuuri reguleerimise süsteemi ja anduritega, mis tagavad kuldmaterjali täpse ja ühtlase kuumutamise. Lisaks sisaldab tootmisliin erinevaid konveiereid, vorme, jahutussüsteeme ja kvaliteedikontrolli mehhanisme kogu tootmisprotsessi sujuvamaks muutmiseks.

Tunnelahju kuld-hõbedaplaadi tootmisliin sisaldab

1. Metalli granulaator

2. Vibratsioonisüsteemi ja kuivatussüsteemiga sõelumine

3. Ülekande vaakumsüsteem

4. Doseerimissüsteem

5. Tunneli kullakangi valusüsteem

6. Puhastus- ja poleerimissüsteem

7. Punktide märgistamise süsteem

8. Logo tembeldamine

9. Pakkimissüsteem

Kuidas see toimib?

Täielikult automatiseeritud tunnelahju kullakangi tootmisliin töötab läbi mitme omavahel seotud etapi, millest igaüks on mõeldud kullakangi tootmisprotsessis konkreetse ülesande täitmiseks. Protsess algab toorkulla materjali laadimisega ahju, kus see sulatatakse ja rafineeritakse lisandite eemaldamiseks. Kuumutamise temperatuuri ja kestust kontrollitakse hoolikalt, et saavutada sulakulla soovitud puhtus ja konsistents.

Pärast kullamaterjali rafineerimist valatakse see vormidesse ja vormitakse soovitud kullakangi kujuliseks. Vormid on täpselt loodud selleks, et toota erineva suuruse ja kaaluga kullakange, mis vastavad turu erinevatele vajadustele. Pärast kulla tahkumist saadetakse see läbi jahutussüsteemi, et stabiliseerida selle struktuur ja temperatuur.

Kvaliteedikontroll on tootmisliini põhiaspekt, millesse on integreeritud täiustatud kontrollisüsteemid, mis tagavad, et kullakangid vastavad kõrgeimatele puhtus- ja kvaliteedistandarditele. Kõik kõrvalekalded või defektid tuvastatakse ja kõrvaldatakse kiiresti, tagades, et toodetakse ainult täiuslikke kullakange.

Mõju kullatööstusele

Täisautomaatse tunnelahju kullakangi tootmisliini kasutuselevõtt on kullatööstusele sügavat mõju avaldanud. See täiustatud tehnoloogia on muutnud tootmisprotsessi pöördeliselt, pakkudes mitmeid olulisi eeliseid, mis kujundavad tööstust ümber.

Ennekõike tõstab tootmisprotsesside automatiseerimine oluliselt efektiivsust ja tootlikkust. Minimaalse käsitsi sekkumisega saab liin pidevalt töötada, maksimeerides toodangut ja vähendades tootmisaega. See võimaldab kulla rafineerijatel ja tootjatel rahuldada kasvavat nõudlust kullakangide järele tõhusamalt ja tõhusamalt.

Lisaks parandab automatiseerimisega saavutatud täpsus ja järjepidevus toodetud kullakangide kvaliteeti. Täiustatud temperatuurikontrollisüsteemid ja kvaliteedikontrolli mehhanismid tagavad, et kullakangid vastavad kõrgeimatele puhtusstandarditele, sisendades tarbijates ja investorites usaldust.

Lisaks parandab täisautomaatne tunnelahju kullakangi tootmisliin ohutust ja vähendab kullakangi valmistamise keskkonnamõju. Inimeste osaluse minimeerimine tootmisprotsessis vähendab oluliselt õnnetuste ja vigastuste ohtu. Lisaks aitab energia ja ressursside tõhus kasutamine automatiseeritud tootmisliinidel kaasa säästvamale ja keskkonnasõbralikumale lähenemisele kullakangi tootmisel.

Lisaks muudab selle arenenud tehnoloogia kasutuselevõtt kullatootjad maailmaturul konkurentsivõimelisemaks. Võimalus toota kvaliteetseid kullakangeid kiiremini annab neile strateegilise eelise, võimaldades rahuldada rahvusvaheliste ostjate vajadusi ja laiendada oma turu ulatust.

Kokkuvõttes kujutab täisautomaatne tunnelahju kullakangi tootmisliin kullatööstuse jaoks olulist edasiminekut. Selle automatiseeritud ja täpsed tootmisprotsessid parandavad kullakangi tootmise efektiivsust, kvaliteeti ja konkurentsivõimet. Kuna nõudlus kulla järele kasvab jätkuvalt, on sellel uuenduslikul tehnoloogial võtmeroll turunõudluse rahuldamisel ja kullatööstuse tuleviku kujundamisel.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur